Choisir le matériau en bois

SlicethinnerLes diverses techniques de transformation du bois

Comment combiner différents matériaux pour créer un seul meuble ? Grâce à ses équipements de transformation du bois de pointe,SlicethinnerNous produisons facilement des matériaux en bois courants et pouvons combiner des matériaux composites, notamment des pièces métalliques, du verre, du cuir et du tissu. Fabricant de meubles professionnel, techniquement mature et à l'écoute de ses clients,Slicethinnerest un partenaire indispensable pour votre expansion sur le marché.

Panneau de particules mélaminé (MFC)

Composition : Le panneau de particules mélaminé est composé de copeaux de bois, de copeaux de bois et de résine comprimés sous haute pression, recouverts d'un papier mélaminé décoratif. Ce papier décoratif est pré-imprégné de résine mélaminée et laminé sur la surface du panneau de particules sous haute pression et température, créant ainsi une surface esthétique et durable.

Avantages :

1. Esthétique : Le MFC est disponible dans différentes couleurs, motifs et grains de bois, offrant de riches effets décoratifs.

2. Résistant à l'usure, aux rayures et aux taches : la surface est solide, avec de bonnes propriétés de résistance à l'usure, aux rayures et aux taches.

3. Facile à nettoyer : la surface est lisse et facile à nettoyer et à entretenir.

4. Économique : Comparé à d’autres types de panneaux, le MFC est plus abordable.

Inconvénients :

1. Faible résistance à l'eau : en raison de la nature absorbante de l'eau du matériau de base en aggloméré, le MFC a une résistance à l'eau relativement faible.

2. Moins respectueux de l’environnement : le processus de production peut impliquer des substances nocives telles que le formaldéhyde, qui peuvent avoir un impact sur l’environnement et la santé humaine.

Applications courantes : Le MFC est largement utilisé dans la fabrication de meubles, d'armoires, de penderies, d'étagères, de meubles de bureau, etc. En raison de ses propriétés de résistance à l'usure, aux rayures et aux taches, il est particulièrement adapté aux applications résistantes à l'usure telles que les bureaux et les armoires de cuisine.

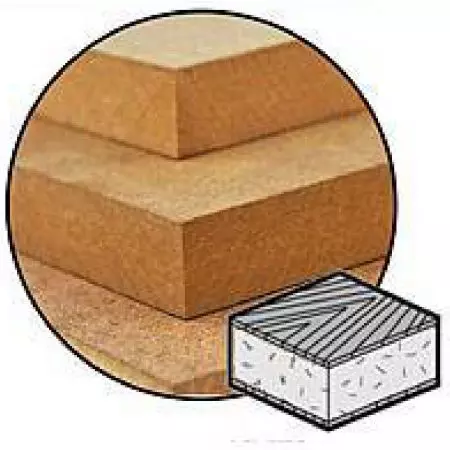

Panneau de fibres à densité moyenne (MDF)

Composition : Le panneau de fibres à densité moyenne est un produit synthétique en bois composé de fibres de bois et de résine comprimées sous haute pression. Il est obtenu en décomposant le bois en fines fibres, en les mélangeant à une résine synthétique (comme l'urée-formaldéhyde), puis en formant un panneau lisse et dense sous haute température et pression.

Avantages :

1. Surface lisse : le MDF a une surface lisse et une texture uniforme, ce qui le rend adapté à la peinture, au placage ou à l'application de papier.

2. Bonne usinabilité : le panneau de fibres est facile à scier, à ciseler et à sculpter, ce qui le rend idéal pour le traitement en diverses formes.

3. Haute stabilité : le MDF a une bonne stabilité dimensionnelle, ce qui le rend résistant à la déformation et adapté aux grands meubles.

4. Économique : Comparé au bois naturel, le MDF a des coûts inférieurs et des taux d’utilisation plus élevés.

Inconvénients :

1. Faible résistance à l’eau : le MDF est sujet à l’absorption d’eau et au gonflement, ce qui le rend impropre aux environnements humides.

2. Moins respectueux de l’environnement : le processus de production peut impliquer des substances nocives telles que le formaldéhyde, qui peuvent avoir un impact sur l’environnement et la santé humaine.

3. Résistance à la compression plus faible : par rapport au bois massif, le MDF a une résistance à la compression plus faible, ce qui le rend moins adapté aux structures porteuses.

Applications courantes : Le MDF est largement utilisé dans la fabrication de meubles, d'armoires, de penderies, d'étagères, de mobilier de bureau et de décoration intérieure. Grâce à sa bonne usinabilité, il est particulièrement adapté à la sculpture fine ou à la peinture. Cependant, en raison de sa faible résistance à l'eau, il est déconseillé pour une utilisation en milieu humide ou en extérieur.

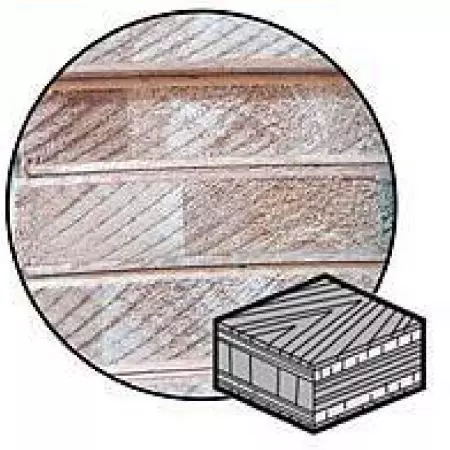

Contreplaqué à âme en placage

Composition : Le contreplaqué est composé de plusieurs couches de placage (fines tranches de bois) superposées et collées en alternance. Le sens du grain de chaque couche de placage est perpendiculaire à celui des couches adjacentes, ce qui contribue à accroître la résistance et la stabilité du contreplaqué. La couche de surface du contreplaqué est généralement constituée de placage de haute qualité, lui conférant un aspect esthétique et durable.

Avantages :

1. Haute résistance : en raison de la disposition alternée des placages, le contreplaqué présente une résistance et une rigidité supérieures, ainsi qu'une résistance supérieure à la flexion et à la compression.

2. Bonne stabilité : le contreplaqué présente une excellente stabilité dimensionnelle et une forte résistance à la déformation.

3. Léger et durable : le contreplaqué est relativement léger et présente une bonne durabilité et une longue durée de vie.

4. Aspect attrayant : le placage de surface est de qualité supérieure, offrant une belle apparence de grain de bois naturel adaptée aux meubles et décorations de haute qualité.

Inconvénients :

1. Coût plus élevé : comparé aux autres matériaux de panneaux, le contreplaqué est plus cher.

2. Respect de l’environnement limité : le processus de production du contreplaqué peut impliquer des substances nocives telles que le formaldéhyde, qui peuvent avoir un impact sur l’environnement et la santé humaine.

Applications courantes : Le contreplaqué est largement utilisé dans la fabrication de meubles, d'armoires, de penderies, de revêtements de sol, de panneaux muraux, de panneaux décoratifs, de structures de bâtiment et dans d'autres domaines. Grâce à sa grande résistance, sa stabilité et son esthétique, il est particulièrement adapté à la fabrication de meubles et de décorations intérieures haut de gamme. Cependant, il est essentiel de choisir des produits à faibles émissions de formaldéhyde afin de minimiser leur impact sur l'environnement et la santé.

Contreplaqué à âme en bois

Composition : Le contreplaqué à âme en bois est composé d'une âme en bois massif (généralement fabriqué à partir de bois bon marché) et de plusieurs couches de placage (fines tranches de bois). L'âme en bois massif est prise en sandwich entre deux ou plusieurs couches de placage et collée ensemble. Le sens du fil des placages est perpendiculaire à celui des couches adjacentes, ce qui contribue à accroître la résistance et la stabilité du contreplaqué. La couche de surface du contreplaqué à âme en bois est généralement constituée de placage de haute qualité, lui conférant un aspect esthétique et durable.

Avantages :

1. Capacité de charge plus élevée : comparé aux autres types de contreplaqué, le contreplaqué à âme en bois a une meilleure capacité de charge en raison de son âme en bois massif.

2. Bonne stabilité : le contreplaqué à âme en bois présente une meilleure stabilité dimensionnelle et une meilleure résistance à la déformation.

3. Aspect attrayant : le placage de surface est de qualité supérieure, offrant une belle apparence de grain de bois naturel adaptée aux meubles et décorations de haute qualité.

Inconvénients :

1. Coût plus élevé : comparé aux autres matériaux de panneaux, le contreplaqué à âme en bois est plus cher.

2. Poids plus lourd : En raison de son noyau en bois massif, le contreplaqué à noyau en bois peut être plus lourd que les autres types de contreplaqué.

3. Respect de l’environnement limité : le processus de production du contreplaqué peut impliquer des substances nocives telles que le formaldéhyde, qui peuvent avoir un impact sur l’environnement et la santé humaine.

Applications courantes : Le contreplaqué à âme en bois est principalement utilisé dans la fabrication de meubles, d'armoires, de penderies, de revêtements de sol, de panneaux muraux, de panneaux décoratifs et autres. Grâce à sa capacité de charge élevée et à son esthétique attrayante, il est particulièrement adapté à la fabrication de meubles et de décorations intérieures haut de gamme. Cependant, il est essentiel de choisir des produits à faibles émissions de formaldéhyde afin de minimiser l'impact sur l'environnement et la santé.

Panneau en nid d'abeille

Composition : Le panneau alvéolaire est un matériau léger et très résistant, inspiré de la structure des alvéoles naturelles créées par les abeilles. Il est composé d'un noyau en papier à structure alvéolaire et de deux couches superficielles (généralement constituées de papier ou de fines tranches de bois). La structure alvéolaire confère au panneau une grande résistance tout en restant léger.

Avantages :

1. Léger : Grâce à sa structure creuse, le panneau en nid d'abeille est léger, ce qui le rend facile à transporter et à installer.

2. Haute résistance : la structure en nid d'abeille offre une excellente résistance à la compression et à la flexion, ce qui se traduit par une résistance élevée.

3. Respectueux de l'environnement : le matériau principal du panneau en nid d'abeille est du papier recyclable, ce qui le rend respectueux de l'environnement.

4. Bonne isolation phonique et thermique : La structure creuse du panneau en nid d'abeille offre d'excellentes propriétés d'isolation phonique et thermique.

Inconvénients :

1. Faible résistance à l'humidité : comme les panneaux en nid d'abeille sont principalement constitués de papier, leur résistance à l'humidité est relativement faible, ce qui les rend inadaptés aux environnements humides.

2. Résistance à l'usure moyenne : par rapport aux autres matériaux de panneaux, les panneaux en nid d'abeille ont une résistance à l'usure plus faible.

3. Structure complexe : Le processus de production des panneaux en nid d'abeille est relativement compliqué, ce qui peut affecter l'efficacité de la production.

Applications courantes : Les panneaux alvéolaires sont largement utilisés dans la fabrication de meubles, de panneaux d'affichage, de cloisons, de matériaux d'emballage, de structures de bâtiment et dans d'autres domaines. Grâce à leur légèreté et à leur grande résistance, ils sont particulièrement appréciés dans les secteurs du transport et de la construction. Cependant, en raison de leur faible résistance à l'humidité, leur utilisation dans les environnements humides ou les espaces extérieurs est déconseillée.

Panneaux à copeaux orientés (OSB)

Composition : Le panneau OSB (Oriented Strand Board) est un type de bois d'ingénierie fabriqué à partir de copeaux de bois déchiquetés, disposés de manière directionnelle, puis assemblés à l'aide de résines synthétiques sous haute température et pression. Cette structure confère à l'OSB une résistance et une stabilité exceptionnelles dans toutes les directions.

Avantages :

1. Haute résistance : La structure de l'OSB lui confère une résistance élevée à la compression et à la flexion.

2. Bonne stabilité : En raison de la disposition directionnelle des copeaux de bois, l'OSB présente une bonne stabilité dimensionnelle et une bonne résistance à la déformation.

3. Respectueux de l'environnement : l'OSB utilise des déchets de l'industrie de transformation du bois, réduisant ainsi la dépendance au bois brut et le rendant plus respectueux de l'environnement.

4. Rentable : Comparé à d’autres types de panneaux de bois, l’OSB offre un rapport qualité-prix plus élevé.

Inconvénients :

1. Esthétique limitée : L’apparence de l’OSB peut ne pas être aussi raffinée que celle d’autres types de panneaux et peut nécessiter des traitements décoratifs supplémentaires.

2. Résistance moyenne à l'humidité : Comparé à d'autres matériaux de panneaux de bois, l'OSB a une résistance à l'humidité plus faible.

3. Peut contenir des substances nocives : Les adhésifs en résine synthétique utilisés dans le processus de production peuvent contenir des substances nocives telles que le formaldéhyde, qui peuvent avoir un impact sur l'environnement et la santé humaine.

Applications courantes : L'OSB est largement utilisé dans les structures de bâtiment, la fabrication de meubles, les revêtements de sol, les charpentes et la décoration intérieure et extérieure. Grâce à sa résistance, sa stabilité et son faible coût, l'OSB est très apprécié dans les secteurs de la construction et de l'ameublement. Cependant, il est important de choisir des produits à faibles émissions de formaldéhyde afin de réduire leur impact sur l'environnement et la santé.

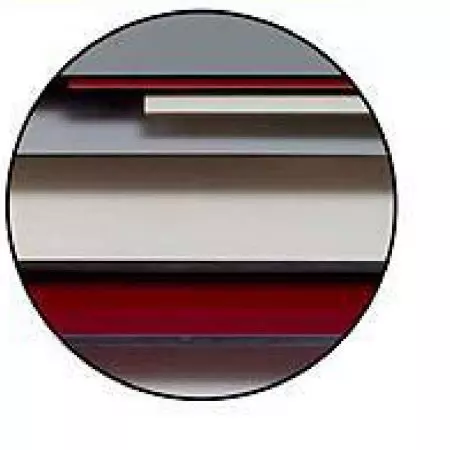

Stratifié haute pression (HPL)

Composition : Le stratifié haute pression (HPL) est un panneau décoratif durable fabriqué par imprégnation de plusieurs couches de papier kraft ou d'autres matériaux à base de papier avec de la résine phénolique et/ou de la résine mélamine, puis empilé et pressé à haute température et pression. La surface présente généralement des motifs ou des couleurs décoratifs et peut bénéficier d'un traitement spécial pour améliorer sa durabilité.

Avantages :

1. Résistant à l'usure et aux rayures : les surfaces HPL sont dures et résistantes à l'usure, ce qui les rend adaptées aux applications à fort trafic.

2. Imperméable et résistant à l'humidité : en raison de ses bonnes performances d'étanchéité, le HPL possède des propriétés imperméables et résistantes à l'humidité.

3. Résistant aux taches : les surfaces HPL sont faciles à nettoyer et présentent une bonne résistance aux taches.

4. Effets décoratifs riches : le HPL offre divers choix de couleurs et de motifs, répondant à divers besoins décoratifs.

Inconvénients :

1. Coût plus élevé : Comparé à d’autres panneaux décoratifs, le HPL est plus cher.

2. Installation plus complexe : L'installation du HPL nécessite des compétences professionnelles et une plus grande précision, ce qui le rend plus complexe que les autres types de panneaux décoratifs.

3. Difficile à réparer : une fois endommagé, la réparation du HPL peut être difficile.

Applications courantes : Le HPL est largement utilisé dans la fabrication de meubles, d'armoires, de comptoirs, de bureaux, de décorations murales, de revêtements de sol et de cloisons de salle de bain. Grâce à sa résistance à l'usure, à son imperméabilité et à ses riches effets décoratifs, le HPL est très apprécié dans l'ameublement et la décoration intérieure.

Stratifié compact phénolique (PCL)

Composition : Le stratifié compact phénolique (PCL) est un matériau de construction robuste fabriqué par imprégnation de plusieurs couches de papier kraft (ou de matériaux similaires à base de papier) avec de la résine phénolique, puis empilé et pressé à haute température et pression. Lors du pressage, les couches de surface sont généralement recouvertes de papiers décoratifs contenant de la résine mélamine pour améliorer leur durabilité et leur esthétique.

Avantages :

1. Haute résistance : le PCL a une résistance élevée à la compression et à la flexion, adapté pour supporter de lourdes charges et des applications durables.

2. Résistant à l'eau et à l'humidité : le PCL possède d'excellentes propriétés d'imperméabilité et de résistance à l'humidité, ce qui le rend adapté aux environnements humides.

3. Résistant à l'usure et aux rayures : la surface est dure et résistante à l'usure, ce qui la rend adaptée aux applications à fort trafic.

4. Résistance au feu : le PCL offre certaines propriétés de résistance au feu, augmentant ainsi la sécurité.

5. Résistance à la chaleur et aux chocs : le PCL présente une bonne résistance aux températures élevées et aux chocs.

Inconvénients :

1. Motifs limités : Comparé à d’autres matériaux décoratifs, le PCL offre moins de motifs.

2. Coût plus élevé : comparé aux autres types de panneaux, le PCL est plus cher.

3. Manque d'effets décoratifs : Bien que la surface comporte des papiers décoratifs, ses effets décoratifs peuvent être quelque peu inférieurs à ceux d'autres matériaux décoratifs.

Applications courantes : Le PCL est largement utilisé dans les espaces publics, tels que les cloisons de salle de bain, les lavabos, les comptoirs d'accueil, les vitrines, les bureaux et cloisons, les plans de travail de cuisine et les plans de toilette. Grâce à sa grande résistance, à son imperméabilité et à son usure, le PCL est très apprécié dans ces applications.

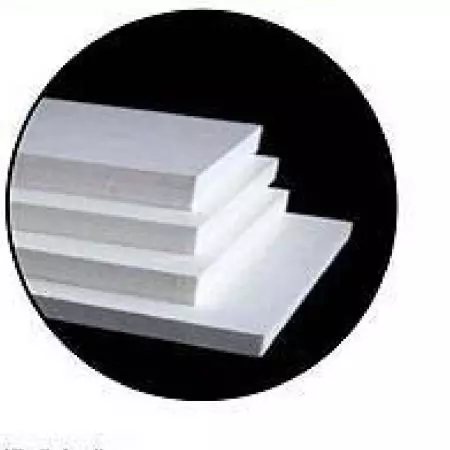

Panneau de mousse de chlorure de polyvinyle (panneau de mousse de PVC)

Composition : Le panneau de mousse PVC est un panneau léger fabriqué à partir de polychlorure de vinyle (PVC) par moussage. Son épaisseur est généralement comprise entre 3 et 5 mm.

Avantages :

1. Léger : le panneau de mousse PVC est léger, ce qui le rend facile à transporter et à installer.

2. Imperméable : le panneau de mousse PVC possède d'excellentes propriétés d'imperméabilité, ce qui le rend adapté aux environnements humides.

3. Résistant à la corrosion : il présente une bonne résistance aux produits chimiques tels que les acides et les alcalis, ce qui le rend moins sujet à la corrosion.

4. Sans parasites : le matériau est moins susceptible d’attirer les parasites, ce qui réduit les coûts d’entretien.

5. Facile à nettoyer : la surface est lisse et facile à nettoyer.

6. Construction facile : il est facile à couper, à percer et à traiter, ce qui rend la construction pratique.

7. Faible conductivité thermique et isolation élevée : le panneau de mousse PVC présente de bonnes propriétés d'isolation thermique et de résistance à la chaleur.

8. Longue durée : il est très durable et peut être utilisé pendant une période prolongée.

9. Bonne isolation phonique : le panneau de mousse PVC offre un certain niveau d'isolation phonique.

Inconvénients :

1. Résistance structurelle inférieure : par rapport aux autres panneaux, le panneau de mousse PVC a une résistance structurelle inférieure et une résistance à la compression limitée.

2. Coût relativement plus élevé : comparé aux autres types de panneaux, le panneau en mousse PVC est plus cher.

3. Résistance à la flexion inférieure : en raison de sa structure légère, le panneau de mousse PVC a une résistance à la flexion relativement inférieure.

Applications courantes : Le panneau de mousse PVC peut être utilisé dans des applications telles que les cabines de douche, les meubles sous-lavabo, les murs intérieurs de bâtiments et les planchers surélevés. Grâce à ses propriétés d'étanchéité, de résistance à la corrosion et de légèreté, le panneau de mousse PVC offre de nombreuses possibilités d'utilisation dans ces domaines.